Необходимость в применении смазочных материалов возникла еще в глубокой древности – с момента изобретения колеса. Чтобы оно легко вращалось, не скрипело и долго служило, на ось наносили животный жир или растительное масло.

По мере появления более сложных механизмов эксплуатационные требования к смазкам возрастали, в связи с чем в натуральную жировую основу начали добавлять мыло, графит, квасцы и прочие ингредиенты, снижающие коэффициент трения. Но получаемые смеси дорого стоили и имели низкую термостабильность. Поэтому во второй половине XIX века, с внедрением в производство быстроходных станков, мощного прессового оборудования, паровых машин и т.д., инженеры и химики упорно искали приемлемые по цене материалы, способные сохранять смазывающую способность при высоких температурах.

Настоящей революцией в развитии смазок стало использование продуктов нефтепереработки – минеральных масел. Сегодня на их основе создаются смазочные материалы, которые не только эффективно уменьшают силу трения, но и:

- надежно защищают узлы и механизмы от коррозии, очищают их от загрязнений и продуктов износа, предотвращают образование царапин и задиров;

- при механической обработке деталей отводят тепло из рабочей зоны станка, обеспечивают тщательное удаление стружки и абразивных частиц, чем продлевают срок службы инструмента и оборудования, улучшают качество продукции;

- используются в качестве рабочего тела гидравлических приводов и амортизаторов, изолирующей и теплоотводящей среды в масляных трансформаторах;

- герметизируют зазоры в цилиндропоршневых группах, чем повышают КПД поршневых компрессоров, двигателей внутреннего сгорания.

ВИДЫ, НАЗНАЧЕНИЕ И КЛАССИФИКАЦИЯ СМАЗОЧНЫХ МАТЕРИАЛОВ

Смазочные материалы разделяют на виды по:

- агрегатному состоянию – на жидкие, пластичные (консистентные), твердые, газообразные;

- материалу основы – на минеральные, синтетические, полусинтетические, органические (животные и растительные);

- назначению – на индустриальные, гидравлические, моторные, трансмиссионные, компрессорные и т.д.

Основными видами смазочных материалов, используемых в промышленности для обслуживания станков, являются жидкие и консистентные индустриальные смазки на базе минеральных масел.

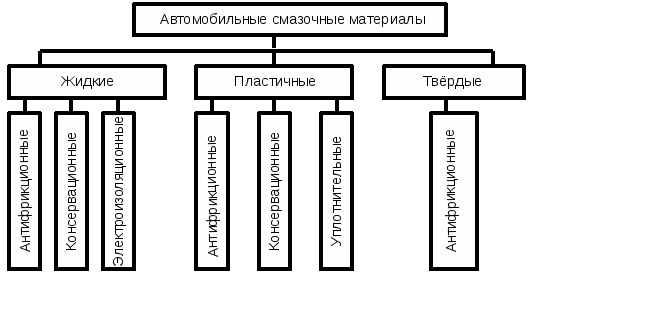

Спектр автомобильных смазочных материалов гораздо шире (Рис.1). Кроме того, их дополнительно классифицируют по сезонности использования на летние, зимние и всесезонные.

Рис.1

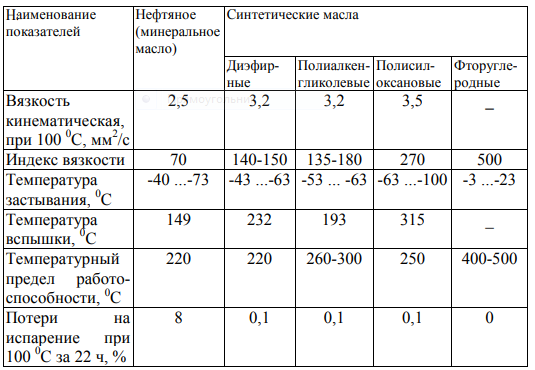

Синтетические смазочные материалы для автомобилей стоят в 2 – 3 раза дороже минеральных, но имеют настолько высокие эксплуатационные показатели (Таблица 1), что владельцы автотранспорта массово переходят на их использование.Таблица 1

ОСНОВНЫЕ ХАРАКТЕРИСТИКИ РАЗНЫХ ВИДОВ СМАЗОЧНЫХ МАТЕРИАЛОВ

ЖИДКИЕ

Основными эксплуатационными характеристиками жидких смазочных материалов (масел и смазочно-охлаждающих жидкостей) являются:

- маслянистость – способность создавать на контактирующих поверхностях разделительную пленку требуемой прочности;

- вязкость и плотность – от этих показателей зависит несущая способность смазывающей пленки (их значения необходимо учитывать при нормальной, максимальной и минимальной рабочей температуре);

- индекс вязкости – чем он выше, тем шире температурный диапазон их применения;

- термоокислительная стабильность – устойчивость к окислению при нагреве до максимальных рабочих температур;

- температуры застывания, воспламенения, вспышки – это важно для обеспечения легкости холодного пуска механизмов, пожаро- и взрывобезопасности производства;

- кислотное число – определяет антикоррозионные свойства.

Если масло или СОЖ используется в качестве охлаждающей среды, следует обращать особое внимание на теплоемкость – с ее увеличением возрастает эффективность охлаждения.

КОНСИСТЕНТНЫЕ

К основным характеристикам консистентных смазочных материалов относятся:

- вязкость – определяет возможность заправки смазки в узлы и механизмы, холодного пуска машин, потери мощности на трение;

- предел прочности на сдвиг – наименьшая механическая нагрузка, при которой смазка начинает переходить из пластичного состояния в текучее;

- температура каплепадения – минимальная температура, при которой смазка начинает переходить в жидкое состояние (определяется в момент падения первой капли);

- число пенетрации – характеризует степень густоты смазки, от чего напрямую зависят ее вязкость, предел прочности на сдвиг и тиксотропные свойства.

ТВЕРДЫЕ

Основные требования, предъявляемые к твердым смазочным материалам:

- малый коэффициент трения;

- высокая адгезия к контактирующим поверхностям;

- термичесая и термоокислительная устойчивость;

- устойчивость к истиранию (определяется по времени работы пары трения до истирания смазывающего слоя).

СОВЕТЫ ПО ВЫБОРУ СМАЗОЧНЫХ МАТЕРИАЛОВ

Прежде чем выбирать смазочные материалы, нужно четко определиться с тем, для чего они нужны. Так, если их главной задачей является снижение коэффициента трения при умеренных рабочих температурах и давлениях, купить смазочные материалы основные технические характеристики будет смазывающая способность. Для компрессорных и моторных масел важнейшее значение имеют охлаждающие, моющие, антикоррозионные и противозадирные свойства, устойчивость к карбонизации.

Выбор вида смазочных материалов для технологического оборудования и способ их применения зависит от конструкции и условий работы (нагрузка, скорость, рабочая температура) узла трения. Например, пластичные смазки отлично подходят для высоконагруженных тихоходных механизмов, а жидкие – для смазывания скоростных трущихся пар с малой нагрузкой. Твердые смазочные материалы используются при невозможности подвода к узлу трения жидких и пластичных смазок и в тех случаях, когда он работает в условиях экстремальных температур и/или нагрузок, вакуума, радиации, в агрессивных средах.