Дробилка — это специальный аппарат для механического дробления твердых материалов с целью их измельчения до необходимых фракций. Процесс дробления осуществляется за счет механического воздействия методом раскалывания, ударов или сдавливания. Оборудование данного типа работает от гидравлического или электрического привода, чем обеспечивает необходимое усилие.

Дробильные машины способны разрушать материалы в фракции размером до 5 миллиметров. Для получения фрагментов меньшего размера проводят измельчение в шредерах.

Принцип работы

В зависимости от основного предназначения выделяют различные виды установок, созданные для конкретных целей. Все они отличаются по принципу действия.

Устройства могут выполнять такие методы дробления:

- Разрывание.

- Раздавливание.

- Разрезание или рыхление.

- Ударный метод: отбойные плиты, молотки.

Каждый из механизмов имеет свои конструктивные особенности, что влияет на окончательный результат. Чаще всего используют машины, которые раздавливают материал между двумя сближающимися поверхностями. Но есть и более специализированные аппараты, которые имеют свои характерные особенности.

Виды и классификация дробилок

Существует классификация дробильных машин, которая позволила выделить несколько разновидностей установок в зависимости от типа их конструкции, принципа действия и сферы применения.

Валковые дробилки

Механизм работы заключается в действии двух параллельно расположенных валов, которые осуществляют вращение навстречу друг другу. Сверху засыпается порода, которую нужно дробить. За счет вращения материал затягивается между валами, где и измельчается. Полученные мелкие фракции высыпаются снизу.

Существуют отличия по типу валов:

- Зубчатые — используют для эффективного захвата и последующего дробления крупных кусков горных пород или руды. Под воздействием валов осуществляет раскалывание.

- Гладкие — выполняют раздавливание небольших фракций вязких и влажных материалов.

- Рифленые — промежуточный вариант между двумя предыдущими. Выполняет раздавливание и раскалывание.

Итоговая производительность валковых дробилок в большей степени зависит от крепости и размера породы. На работоспособность также влияет величина установленной загрузочной щели и скорость вращения валов.

Конусные дробилки

Измельчение материалов в конусной дробилке производиться в кольцевом пространстве.

Конструкция представлена внешней неподвижной конической чашей, внутри которой установлен еще один вращающийся конус. Внутренний конус осуществляет сложные вращательные движения относительно неподвижной чаши. При засыпании материала, он осуществляет дробление при сближении конусов. По факту установка раздавливает сырьё. Раздробленная масса опускается вниз установки, после чего высыпается в специальное отверстие разгрузки.

Конусные дробилки имеют сложную конструкцию, что усложняет их ремонт и обслуживание. При этом производство дробилок отличаются высокой производительностью и экономичностью в сравнении с другими типами. В зависимости от размера и конструктивных особенностей могут использоваться для дробления различных материалов.

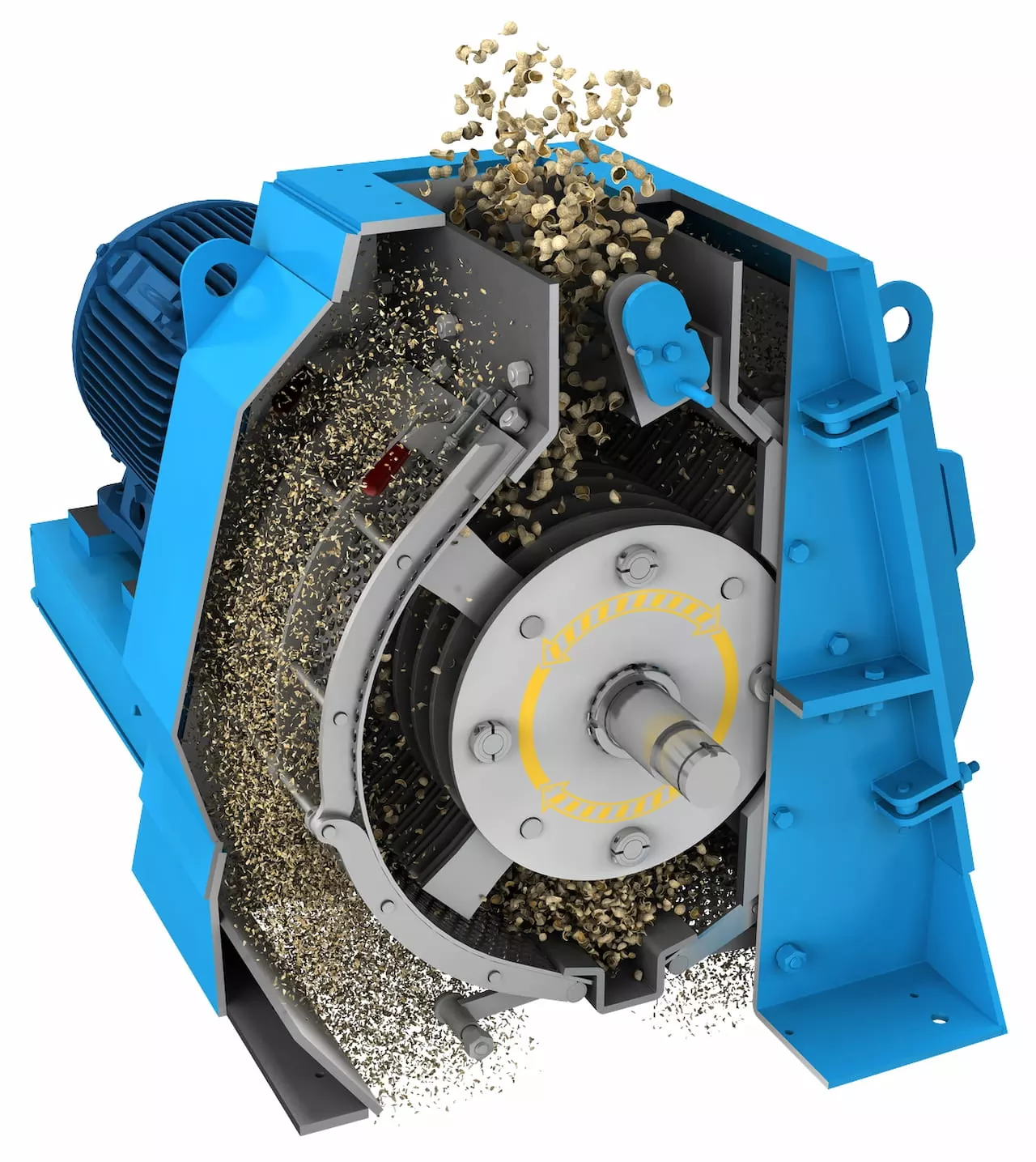

Молотковые дробилки

Молотковые установки используют для мелкого, среднего и крупного дробления относительно хрупких материалов, таких как: уголь, гипс, асбест, известняк или мел. Измельчение осуществляется за счет механических ударов молотками, которые вращаются на высокой скорости по окружности. Соответственно порода дробится не только при воздействии молотков, но и при ударах об корпус дробилки. Полученные мелкие фракции пускаются вниз и проходят через установленные колосники.

Окончательные показатели производительности молотковой дробилки напрямую зависят от типа горной породы и ее влажности. Существует возможность настройки диаметра окончательных фрагментов благодаря регулировке расстояния щелей колосников. Также на крупность дробления влияет промежуток между концами молотков и решеткой.

Основные достоинства молотковых дробилок заключаются в их компактности, простоте конструкции и отличных показателях измельчения. Единственный недостаток – относительно быстрый износ колосников и молотков.